圖片:

圖片:

圖片:

圖片:

圖片:

圖片:

圖片:

圖片:

圖片:

視覺(jué)龍從視覺(jué)方案設(shè)計(jì)到定制整體解決方案,為各行業(yè)提供質(zhì)量穩(wěn)定、安可行的生產(chǎn)方式�,幫助企業(yè)有效降低實(shí)施成本,提高生產(chǎn)效率和生產(chǎn)質(zhì)量�。視覺(jué)龍為智能制造行業(yè)客戶提供數(shù)字化、網(wǎng)絡(luò)化�、智能化的機(jī)器視覺(jué)產(chǎn)品和服務(wù)。

01 服務(wù)器內(nèi)觀和外觀柔性檢測(cè)

采用“龍睿旗艦型”的2D和3D視覺(jué)檢測(cè)技術(shù)�����,由2個(gè)機(jī)械手分別攜帶2D相機(jī)和3D傳感器����,對(duì)服務(wù)器的內(nèi)觀和外觀進(jìn)行檢測(cè)。檢測(cè)標(biāo)簽是否粘貼�����、對(duì)齊����、破損,插接件類如內(nèi)存卡�����、卡勾扣檢測(cè),墊片的安裝檢測(cè)�,螺絲的有無(wú),擰花檢測(cè)�,掃碼追溯查詢等。檢測(cè)漏檢率0%�,檢測(cè)過(guò)檢率<1%,設(shè)備故障率<0.2%�����。

02 手機(jī)AOI檢測(cè)

采用“龍睿旗艦型”的視覺(jué)檢測(cè)技術(shù)����,檢測(cè)手機(jī)內(nèi)部零件的變形、外露���、偏移����、未組裝到位�、螺絲未鎖、螺絲浮高等�����。

03 手機(jī)屏幕組裝間隙檢測(cè)

采用“龍睿標(biāo)準(zhǔn)型”的視覺(jué)檢測(cè)技術(shù),對(duì)TP組裝到中框后進(jìn)行間隙檢測(cè)�����,單邊間隙0.75mm±0.01mm�。

04 智能手表輔料貼合

采用“龍睿型”的視覺(jué)對(duì)位貼合和飛拍技術(shù)�,通過(guò)多工位多相機(jī)分別對(duì)產(chǎn)品的不同區(qū)域元件進(jìn)行定位,同時(shí)對(duì)輔料進(jìn)行位置識(shí)別����,從而引導(dǎo)機(jī)械手/模組進(jìn)行輔料貼合與復(fù)檢。

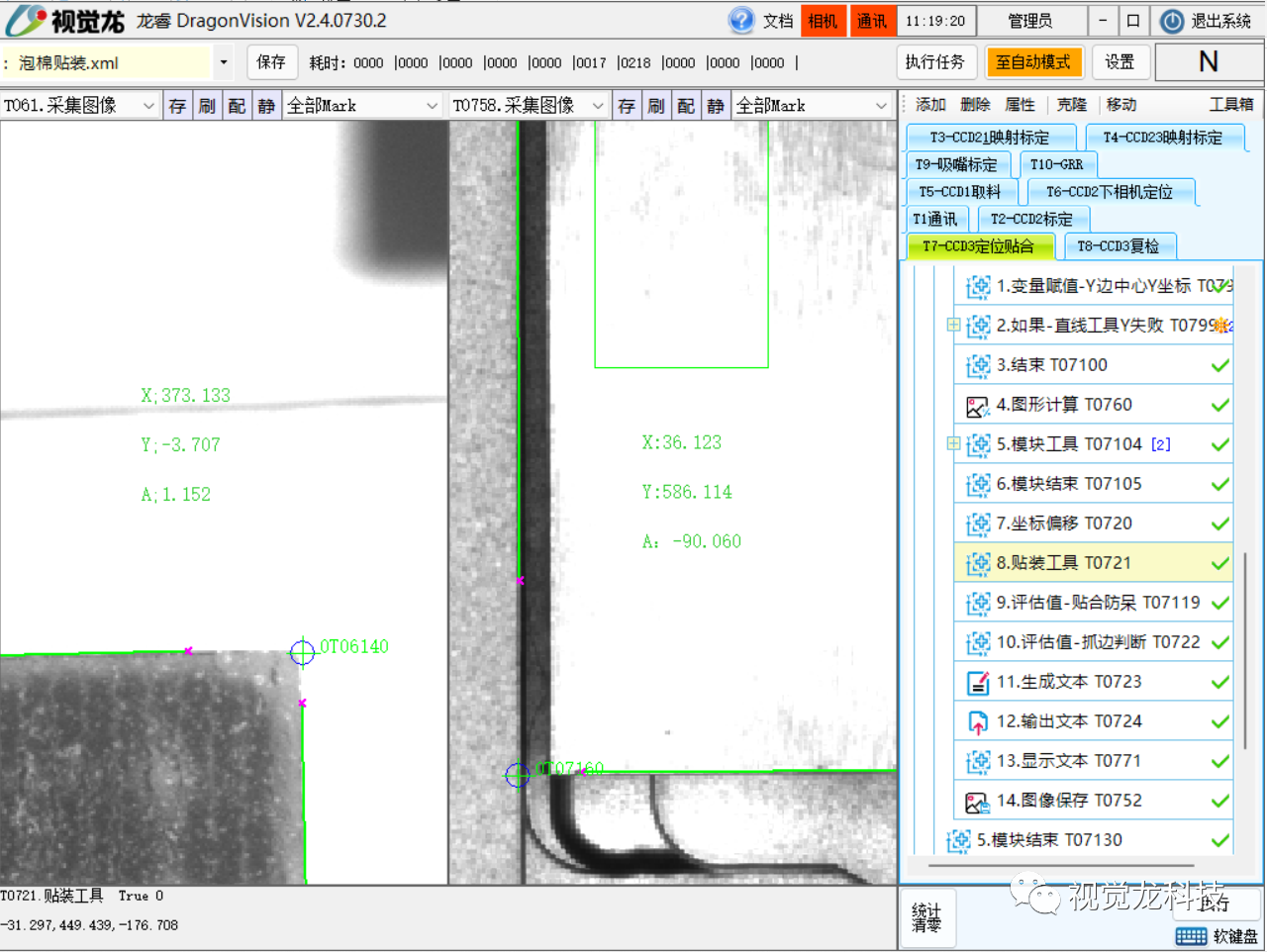

05 筆電輔料貼合

采用“龍睿型”對(duì)位貼合技術(shù)����,首先機(jī)械手固定位置吸取輔料,移動(dòng)到下相機(jī)對(duì)輔料進(jìn)行精定位�����,視覺(jué)計(jì)算出輔料對(duì)位貼合的中心點(diǎn)�。隨后機(jī)械手再帶著上相機(jī)移動(dòng)到產(chǎn)品拍照位,對(duì)產(chǎn)品進(jìn)行精定位�,視覺(jué)計(jì)算出產(chǎn)品對(duì)位貼合的中心點(diǎn),寫(xiě)入貼裝工具即可�����。相機(jī)重復(fù)性精度0.02mm,貼合精度±0.15mm�����。

06 筆電分類激光打標(biāo)

采用“龍睿型”的視覺(jué)定位技術(shù)���,對(duì)筆電C件的型號(hào)進(jìn)行定位識(shí)別�,然后視覺(jué)將坐標(biāo)信息與產(chǎn)品型號(hào)發(fā)送給PLC�,引導(dǎo)機(jī)械手進(jìn)行上料和激光打標(biāo)。

07 筆電ACD鍵內(nèi)觀檢測(cè)

采用“龍睿標(biāo)準(zhǔn)型”的視覺(jué)檢測(cè)技術(shù)���,可以兼容多種型號(hào)的ACD面板進(jìn)行一次性檢測(cè)���。檢測(cè)物料有無(wú)貼片、塑膠件���、螺柱�、鈑金件�����、標(biāo)簽貼紙、泡棉等����。檢測(cè)精度<0.1mm。

08 藍(lán)牙耳機(jī)盒視覺(jué)定位組裝

采用“龍睿型”的視覺(jué)定位技術(shù)���,工位1定位產(chǎn)品中間十字后���,引導(dǎo)機(jī)械手進(jìn)行多位置組裝�。工位2對(duì)產(chǎn)品中間輪廓進(jìn)行定位后,引導(dǎo)機(jī)械手多位置組裝����。工位3對(duì)產(chǎn)品中間孔與橢圓進(jìn)行定位后,引導(dǎo)機(jī)械手進(jìn)行組裝����。定位精度0.03mm。

09 手機(jī)螺絲與元件定位復(fù)檢

采用“龍睿標(biāo)準(zhǔn)型”的視覺(jué)定位和檢測(cè)技術(shù)���,首先對(duì)手機(jī)中框螺絲與內(nèi)部元件定位�����,實(shí)現(xiàn)螺絲和各類元件拆除�����。再對(duì)拆除后的區(qū)域進(jìn)行復(fù)檢�����,判定有無(wú)拆除完整���。螺絲定位精度±0.05mm���,金屬蓋板定位精度±0.1mm。

10 無(wú)線充線圈定位打碼

采用“龍睿型”的視覺(jué)定位技術(shù)�����,對(duì)無(wú)線充的線圈視覺(jué)定位輪廓�����,輸出坐標(biāo)給激光進(jìn)行打碼����,定位精度0.1mm�。